1 磨齿台阶形成原因

在齿轮齿部磨齿时,在加工到图纸尺寸时,齿根部会出现凸台,就是我们通常说的磨齿台阶,其形成原因基本可分为以下几类:

齿轮结构特殊:对于类似于齿圈等薄壁类的齿轮结构,在渗碳和淬火过程中整体会发生比较大的径向涨大变形和齿宽方向上锥度变形,导致磨齿时在部分齿的单侧齿面根部或齿宽上一段齿根出现台阶。

齿轮原材料组织不均匀: 硬齿面齿轮坯通常采用低碳合金钢锻件,由于钢锭及锻造工艺的原因,齿轮坯内部组织不均匀会导致在渗碳淬火过程中组织结构变化不均匀,齿部发生热处理变形,部分齿根磨齿时出现磨齿台阶。

热处理装炉不合理:齿轮在渗碳前装炉时,通常为了提高生产效率和经济性,通常满载,饼状齿轮多层叠放,但对于环状和薄壁状等结构刚性不足的齿轮,这样装炉会导致齿轮在渗碳淬火 830C°~930C°高温加热过程中发生塑性变形,同样会出现严重的翘曲变形,磨齿时会在齿宽上某一段出现磨齿台阶。

砂轮进深不够: 由于齿轮变形或砂轮进深没有越过齿根挖根位置,在齿根处会凸出一条窄棱,形成磨齿台阶。

2 磨齿台阶的影响

齿轮根部台阶影响齿轮的传动性能和产品的可靠性,主要有以下两个方面:

①由于齿根部出现磨齿台阶,造成齿轮副啮合时干涉,即使台阶位置已不位于啮合区域,甚至已经处于齿形的过渡曲线上,都会由于齿根部台阶高于齿面,在齿轮旋转过程中与相配齿轮的齿顶干涉,在齿轮箱试车过程中就会产生明显噪音和振动。

②齿面出现台阶说明在磨齿过程中磨削去除量过多, 超过了工艺在预切齿时的留磨量,相应的齿面上的渗碳层深也去除过多,存在齿面渗碳层深达不到图纸要求的风险,齿面的硬度会相应降低,影响产品使用寿命。

3 磨齿台阶的预防和修整

磨齿台阶的出现对产品质量造成负面影响,在渗碳淬火齿轮工艺设计时得综合考虑避免磨齿台阶工艺方法和出现磨齿台阶后的处理方案,在非标小批量齿轮生产中,避免磨齿台阶的工艺设计中主要重点考虑以下几个方面:①通过设置预热处理工艺,优化零件渗碳淬火时零件结构等措施减小热处理变形。②对零件加工及热处理操作需加强监督,如易变形零件装炉时的零件下端面是否垫平和垫实,热处理淬火设备油液循环系统是否良好等等。③针对变形大的零件设计专用预切齿刀具,根据图纸要求合理设置砂轮进深位置,需根据相应统计变形数据加深渗碳工艺层深。

对于已出现磨齿台阶的情况来说,除了因为砂轮进深位置导致出现磨齿台阶只需继续加大砂轮进深可以消除外,其它情况出现的磨齿台阶均需谨慎操作修整。在修整磨削台阶的工艺中,参数设置不合理会导致砂轮顶端擦伤齿根底部或侧面,由于擦伤齿根底部时的磨削量是磨削齿面约 3 倍的切削量,非常容易造成磨削烧伤,造成报废;有的齿轮根部有喷丸强化要求,不允许磨削齿根,这种砂轮碰到齿根的情况更需避免发生。

经分析磨齿机参数设置及其磨削过程,修整磨齿台阶必须保证不擦伤齿根,因此在磨齿机中需认真研究两个关键参数:砂轮进深位置 DF(齿根工作圆)和砂轮圆角系数 β(砂轮实际圆角 r 和模数 m 的比值),其获得方式及原因如下:

①砂轮进深既能保证磨到 dnf(渐开线起始圆,图纸上有要求或根据相配齿轮计算出来)位置又不碰到齿轮根部,这一点需要获得真实的齿轮齿根圆 df;据此在修整台阶前需在磨齿机上测量出齿轮实际齿根圆尺寸,为了获得变形后齿轮实际最大齿根圆尺寸,需测量齿轮齿宽方向两端处的齿根圆,圆周方向上需八点以上均布的测量点,修整台阶时砂轮实际进深位置 DF 需远离齿轮根部 df。

②由于砂轮进深比较深,砂轮顶端圆角需保证不能擦伤齿轮根部的侧面,这一点需重新修整后的砂轮顶端圆角 r 大于齿轮根部实际圆角 R 。齿轮根部的实际圆角 R 可从该沉沦的滚刀齿形图中查得。

根据以上分析及能获得的数据,可归纳出对于外齿在修整磨齿台阶时需输入的磨齿参数计算公式为:

β(砂轮圆角系数)≥R(滚刀圆角)/m(齿轮模数),r(砂轮圆角)=β*m;

DF(齿根工作圆)≥dnf(渐开线起始圆)-2r(砂轮圆 角),DF(齿根工作圆)>df(实测齿轮齿根最大值)。

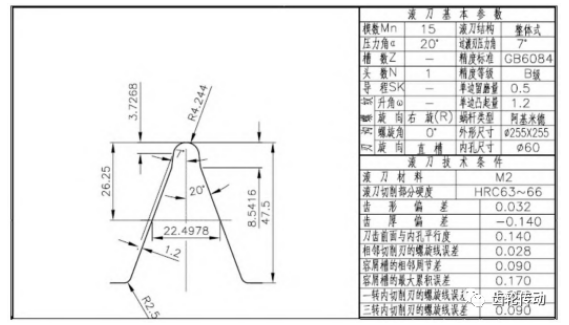

以模数 15 的大直径渗碳淬火齿圈磨齿台阶修整为例,图 1 为加工该齿圈定制的专用滚刀齿形,从图中查得齿根部实际圆角为 R=4.244mm。磨齿机中砂轮圆角系数 β 需大于 R/m=4.244/15=0.2829,可以取 β=0.3 输入磨齿机,即砂轮圆角 r=0.3×15=4.5mm;从图纸查 dnf=3199.22mm,对 于输入 DF 值,先计算 dnf-2r=3199.22-2×4.5=3190.22mm, 该值大于从磨齿机测得齿根圆报告(如图 2 所示)中得出的齿轮齿根最大值为 df=3182.8088mm,故在磨齿机参数中可取整输入 DF=3191mm。按此相应参数在成形磨齿机上修整后的磨齿台阶没有擦伤齿根并且符合设计要求。

图 1 专用留磨滚刀齿形图

图 2 成形磨齿机齿根圆测量报告

4 结论

通过分析磨齿台阶形成原因,量化影响磨齿台阶修整的关键因素,利用现场实际可获得的手段进行处理数据,在成形磨齿机上可靠地进行台阶修整加工,丰富了齿轮加工和修复手段,提高了产品性能可靠性和生产效率。