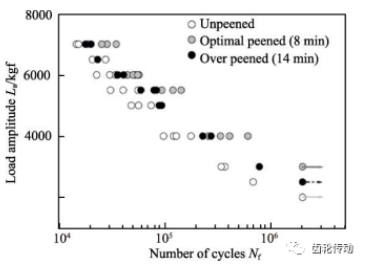

目前关于喷丸工艺参数的优化主要以提高齿轮残余压应力和弯曲疲劳强度为目标,相关文献较少。喷丸工艺参数众多,针对关键喷丸工艺参数的优化更切合工程实际。Lee 等通过优化喷丸工艺参数,提高了渗碳锥齿轮疲劳寿命,优化后的弹丸速度为 65 m/s,喷丸时间为 8 min,如图 5 所示。但工艺参数优化结果是通过试错法得到的,费时费力。Peenstress 软件是 MIC 公司基于试验开发的残余应力预测软件,该软件可实现对残余应力场优化设计,并未考虑粗糙度和其他表面性能参数,但该软件不能实现任何材料齿轮的喷丸工艺参数优化,只能针对100%及以上覆盖率进行工艺参数优化。Masahiko 等通过优化弹丸直径与弹丸入射角度,增加了变速器齿轮弯曲疲劳强度,但并没有考虑齿面性能。Peyrac 等为使 17NiCrMo6-4 齿轮弯曲疲劳性能与接触疲劳性能达到最优,针对齿轮与齿轮钢试样设计了优化试验,将喷丸工艺参数(三组)与渗碳工艺参数(两组)进行自由配对,通过残余应力、粗糙度、奥氏体表征试验以及弯曲疲劳、接触疲劳试验结果,对工艺参数进行优选,达到了优化目的,但该方法适用于试验组较少的情况。

图 5 不同喷丸工艺参数下的 S-N 曲线

优化齿轮喷丸工艺参数需在设计图纸所要求的喷丸强度范围内进行,通常设计图纸所要求的喷丸强度范围只针对齿根,并未考虑齿面。齿轮的关键区域不止一处,优化喷丸工艺参数需考虑齿根弯曲疲劳与齿面接触疲劳,但存在矛盾的是,一组喷丸工艺参数很难同时满足齿根弯曲疲劳与齿面接触疲劳性能。因此,优化喷丸工艺参数时,应首先判断齿轮失效形式,若齿轮失效形式主要为接触疲劳,则齿面粗糙度比弯曲疲劳失效更关键;若齿轮失效形式为弯曲疲劳,则在齿轮中引入更深的残余压应力比降低齿面粗糙度更重要。此外,为满足高性能齿轮制造要求,优化喷丸工艺参数时需考虑齿轮材质、热处理等。

4 喷丸对齿根表面完整性的影响

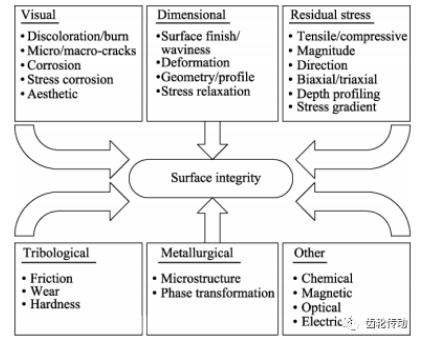

1964 年,Field 等首次提出表面完整性概念,并将其分为 6 组不同的影响因素,包括视觉方面、尺寸方面、残余应力方面、摩擦学方面、冶金学方面以及其他方面(例如导电、导磁性能等),如图 6 所示。弯曲疲劳强度对齿根圆角处表面完整性参量非常敏感,本文主要关注喷丸对齿根表层残余应力、硬度、表面粗糙度以及微观组织的影响。

图 6 表面完整性影响因素

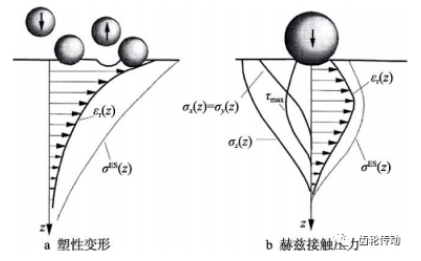

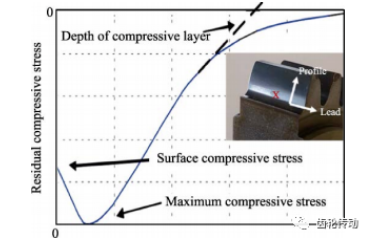

残余应力:齿轮喷丸后引入残余压应力,表现出应力强化机制,这是齿轮弯曲疲劳性能提升的原因之一。喷丸引入残余压应力的主要原因是,材料表面局部塑性变形与马氏体相变。喷丸诱导残余应力由两种机制组成:在不存在其他变形机制的情况下,一种是工件表面切向塑性延展变形产生的残余压应力,这部分应力在表面最大,随着深度的增加而减小,如图 7a 所示;另一种是法向塑性变形产生的赫兹压应力,这一应力在次表层达到峰值,如图 7b 所示。喷丸过程中,上述两种机制同时存在,因而诱导齿根表面形成残余压应力,沿深度方向快速增大,在次表层达到峰值,然后压应力缓慢减小,最后趋于稳定。由于喷丸前渗碳热处理会引入残余压应力,所以齿轮喷丸后,残余应力分布曲线不会与中性轴相交。图 8 为渗碳齿轮喷丸后,齿根沿齿廓方向的残余应力场曲线图,其中齿根残余应力测试位置为齿根圆角 30° 切线点沿齿宽方向中点处,其包括两个方向的残余应力,分别为齿廓方向与齿轮轴向,通常工程技术人员主要关注齿廓方向的残余压应力值。

图 7 残余应力产生机制

图 8 喷丸处理后典型残余应力场曲线图

残余应力场受喷丸工艺参数影响,其中喷丸强度和覆盖率为主要喷丸工艺参数。由于残余压应力受塑性变形区深度与弹性应变量控制,喷丸强度越大,残余压应力沿深度方向积分值越大,而覆盖率对残余应力场影响不大,喷丸强度主要影响残余压应力层厚度,而材料属性(主要指硬度)对残余压应力值影响很大。一般来讲,渗碳齿轮喷丸后,齿根残余压应力峰值所在层深为 50~60 μm,残余压应力层厚度为 0.2~0.4 mm,残余压应力峰值可达 1170~ 1600 MPa。

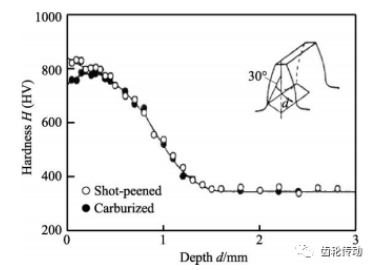

硬度:喷丸是一种循环冷加工工艺,喷丸后有些材料会出现加工硬化,有些材料会出现加工软化。例如奥氏体不锈钢喷丸后,硬度会大幅提高,航空铝材喷丸后会变软,而循环冷加工对于弹簧钢无影响。通常情况下,由于冷作硬化作用,渗碳齿轮喷丸后,硬度会提升,而且喷丸强度和覆盖率越大,表面硬度值越高。喷丸诱导齿轮材料马氏体相变与奥氏体晶粒细化,是硬度提升的重要原因。有数据表明,在 0.25~0.85 A 弧高值、150%~600%覆盖率下,SCM415 渗碳齿轮喷丸后,齿根表面硬度提升30~80HV。如图 9 所示,渗碳齿轮喷丸后,硬度沿层深方向变化趋势与未喷丸齿轮大致相同。

图 9 齿根处沿深度方向硬度分布

表面粗糙度: 一般来讲,工件喷丸后,表面粗糙度增大,这一现象被视为喷丸弱化效应。喷丸强度越大,齿轮表面粗糙度越大,适当增加覆盖率,会降低齿轮表面粗糙度。由于粗糙度对齿面接触疲劳性能、啮合性能有较大影响,通常研究人员更关注齿面粗糙度,喷丸对齿面粗糙度影响机制可参见文献。喷丸后,齿根粗糙度值取决于喷丸前机加工方法(例如磨齿、滚齿、铣齿)、喷丸前齿轮表面粗糙度以及喷丸工艺参数。表面粗糙度参数有多种,例如轮廓算术平均偏差 Ra、轮廓最大高度 Rz、轮廓峰谷总高度 Rt、偏度 Rsk 与峰度 Rku 等。目前,工程技术人员主要关注喷丸工艺对 Ra 的影响,但由于其他表面粗糙度参数对受喷齿轮表面弹坑也比较敏感,因而有必要深入研究喷丸对其他表面粗糙度参数的影响机制。通过调整喷丸工艺参数,得到最优齿轮表面形貌,减少齿轮表面应力集中,进而提高齿轮抗疲劳性能。

微观组织: 齿轮喷丸后,微观组织发生改变,表现出组织强化机制,这是齿轮弯曲疲劳性能提升的另一原因。通过文献分析发现,目前国内外研究工作主要集中于残余奥氏体的量化分析,而喷丸后,齿轮齿根表层梯度晶粒尺寸、位错密度、晶粒取向、形变织构等研究并不深入。AGMA 指出,喷丸会诱导亚显微位错,应变会诱导相变发生。Ho 等研究表明,晶粒细化与马氏体相变是齿轮喷丸后发生的主要微观组织演变形式。因此,本节主要从残余奥氏体与晶粒尺寸两方面阐述喷丸对微观组织的作用机制。

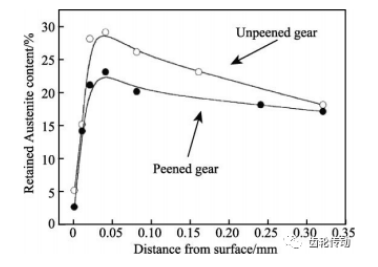

齿轮表层微观组织对喷丸的响应主要取决于残余奥氏体含量。有研究表明,尽管喷丸可提升残余压应力,但弯曲疲劳寿命的提高取决于喷丸降低残余奥氏体的能力。为了产生残余压应力,喷丸使齿轮表面发生永久塑性变形,将不稳定的奥氏体转变为马氏体。喷丸强度与覆盖率越大,奥氏体转变量越多。有数据表明,16MnCr5 渗碳齿轮齿根残余奥氏体峰值为 30%,喷丸后,残余奥氏体峰值接近 20%,其中喷丸强度为 0.3 A,弹丸型号为 S330,如图 10 所示。Hirsch 等研究了喷丸工艺参数对 16MnCr5 渗碳齿轮齿根残余奥氏体的影响。研究发现,未喷丸齿轮齿根表面残余奥氏体含量为 2%,0.05~0.07 mm 层深处残余奥氏体含量为 36%,随后沿层深逐渐降低,在 0.5 mm 层深处,残余奥氏体含量为 13%。100%覆盖率下,采用 S230 弹丸(硬度为 54~58HRC)对齿轮进行喷丸处理,喷丸后,齿根残 余奥氏体峰值为 26%,所在层深为 0.08 mm;采用 S330 弹丸(硬度为 48~52HRC)进行喷丸处理,残余奥氏体转变量变大,其中,齿根残余奥氏体峰值为 20%,所在层深为 0.08~0.09 mm。

图 10 残余奥氏体含量

关于喷丸诱导晶粒细化方面的研究,Cunha 等指出,20MnCr5 渗碳齿轮钢喷丸(喷丸时间 2 h、回火温度 160 ℃)后,渗碳表层 ASTM 晶粒度为 9~11 级,但并没有指出喷丸对晶粒细化层深度的影响。Spice 等对 SAE 8620 渗碳锥齿轮进行喷丸处理(弹丸型号 MI-330-H,覆盖率 150%,喷丸强度 0.19~ 0.23 C),结果表明,喷丸前后,心部奥氏体晶粒尺寸不变,ASTM 晶粒度均为 9.25 级,而表层晶粒尺寸未见报道。大多数疲劳裂纹萌生于工件表面,由于喷丸处理齿轮表层为细晶,可提高疲劳裂纹萌生门槛值,所以细晶对提高齿轮抗疲劳性能具有重要意义。

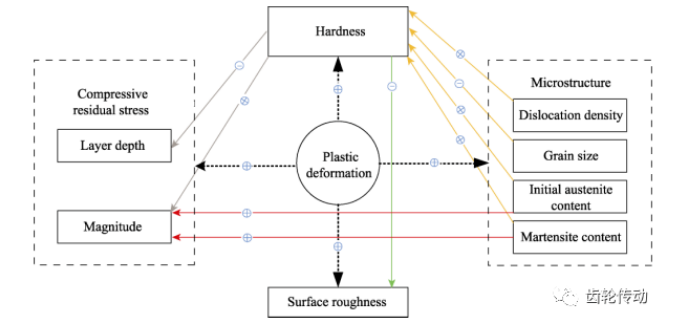

表面完整性参量相互关系研究: 齿根表面完整性参量之间相互关联,在某种程度上决定了疲劳性能的提升。表面完整性参量之间的关联性实际上反映了组织强化与应力强化机制之间的关系,齿轮表面粗糙度与硬度也受到这两种机制的影响。因此,本节主要从应力完整性与组织完整性方面,阐述“渗碳+喷丸”齿轮表面完整性参量之间的相互关系。

首先是应力完整性方面。渗碳齿轮喷丸诱导齿轮表层发生循环塑性变形,在齿轮表层引入残余压应力。渗碳齿轮喷丸后,表面残余奥氏体通过冷作硬化作用,转变为马氏体,喷丸后残余压应力的引入与马氏体相变有关。调整喷丸前残余奥氏体含量,可提高残余压应力;增加残余奥氏体含量,可诱导马氏体含量增加。马氏体相变体现了冷作硬化水平,在一定程度上与残余应力成正比。因此,喷丸前齿轮残余奥氏体含量对喷丸后齿轮残余压应力提升水平有重要影响。另外,残余奥氏体转变量很大程度上由喷丸强度、覆盖率、弹丸直径等喷丸工艺参数决定。马氏体转变越充分,残余压应力越大。齿轮喷丸后,残余应力分布受冷加工的影响,即:当齿轮硬度增加时,残余压应力值增大;当齿轮硬度降低时,残余压应力值减小,但残余压应力层深增大;齿轮硬度越大,喷丸对齿轮表面粗糙度的影响越弱。

其次是组织完整性方面。喷丸诱导齿轮表层发生循环塑性变形,其塑变过程实际上是齿轮表层位错运动的结果。齿轮变形抗力越大,阻碍位错运动的能力越强。喷丸引入的残余压应力抵消了外加拉应力,实际是减少了齿轮表层位错运动的驱动力,阻碍了晶体滑移。喷丸后,齿轮表层位错密度增加,位错的缠结与堆垛演变成亚晶界,晶粒发生细化,因而对位错运动的阻碍作用增强,宏观表现为齿轮表面硬度增加。相变诱导马氏体含量增加,宏观上也表现为齿轮表面硬度提高。表面粗糙度、微观形貌也反映了硬度与塑性变形水平。

表面完整性参量相关性如图 11 所示,其中“+” 代表正相关,“‒”代表负相关。残余压应力、显微组织、硬度、表面粗糙度皆与塑性变形相关。齿轮表层硬度对微观组织变化比较敏感,微观组织对残余应力有直接影响。表面完整性参量之间的关联规律是动态的。例如,通常情况下,喷丸在齿轮表面引入弹坑,会增加齿轮表面粗糙度,随着塑性应变的增加,齿轮表面形貌发生变化,表面粗糙度呈现下降趋势,但随着塑性变形的持续增加,齿轮表面损伤加大,粗糙度会变大。齿轮喷丸后,表面完整性参量之间存在相互制约的情况。例如,齿轮表层塑性应变诱导硬度提高,提升了齿轮表层残余压应力值,但制约了残余压应力层深的增加。根据文献分析,目前研究人员只是从机理层面对喷丸处理齿轮表面完整性参量之间的关联性进行了揭示,而表面完整性参量之间的数学模型尚未建立。另外,图 11 所示的表面完整性参量关联规律可能并不完整,还需进一步完善。

图 11 表面完整性参数相关性