1 研究背景

中国制造 2025 及工业 4.0 概念的提出,为未来我国制造业的转型升级指明了方向。工业机器人、互联网及高精密液压夹具等的快速发展,为实现零部件自动化加工提供了条件。采用自动化加工可保证产品加工质量的一致性,提高生产效率,缩短产品制造周期,快速响应市场需求。

太重集团风电产业园的建设是集团公司战略转型、实现二次创业的重要战略举措。建设一座设计数字化、制造智能化、管理信息化的增速器生产车间是集团公司的宏伟目标。

新园区建设规划过程中,笔者查询了大量与自动化加工相关的资料。零件自动生产线国内外都有比较成熟的应用案例,大多数文献的研究主要集中在自动生产线的控制系统、自动化运输工具、自动化液压夹紧装置等方面。程亮着重探讨了绿色制造背景下的机床加工生产线切屑集中处理方式及应用。绿色制造要求在产品生命周期中占用资源最少化,同时对环境影响最小化,使企业获得最大的社会效益和经济效益,这一理念符合现代智能制造和国家对环保的要求。文献中提出切屑集中处理系统主要由单机排屑机、主排屑机、次排屑机、碎屑机、离心甩干机、打包压块机等组成。史康云等阐述了铁屑打包压块的优点,铁屑块的密度达到 6.5 t/m3 以上,才能使铁的回收率达到 90%以上,长铁屑难以被压到这么高的致密度,需在压块前做碎屑处理。排屑系统作为自动生产线的重要组成部分,关系到自动生产线能否顺畅地成功实施。

2 齿轮自动生产线概述

齿轮自动生产线作为风电产业园建设中独立运行的一条自动生产线,根据成组技术的原理和特征,将加工工艺流程相同或相似的盘齿类零件组成一个成组单元。该自动生产线按照零件的加工工艺流程设计为直线形布局,集零件自动化上下料、加工、运输、清洗、在线检测、信息收集于一体,旨在打造国内智能制造的标杆项目。

与汽车发动机壳体、火车车轮类大批量生产的零件相比,齿轮类零件的加工工艺流程长且复杂,涉及多道切削加工工序,而且各加工工序间设备的差异比较大。齿轮类零件涉及的主要工艺流程为滚齿机滚齿、车床精车、磨床磨削、磨齿机磨齿。

3 齿轮自动生产线切屑种类

齿轮与壳体类铸件等零件的加工工艺相比,为多工序加工,各工序涉及到不同种类的加工机床,机床的加工原理差异很大。与铸铁类单一类型的切屑相比,齿轮加工机床所使用的冷却介质各不相同,产生的切屑也形态各异。

3.1 车床切屑

车床切削采用乳化液进行冷却,形成的切屑为长卷屑。切屑排入机床排屑器前,与机床的冷却液接触,切屑上会残留一定量的冷却液。车床切屑如图 1 所示。

▲图 1 车床切屑

3.2 滚齿切屑

滚齿机采用冷却油进行冷却,形成的切屑为细短屑。冷却油一般采用的牌号为福斯 HFN32LE,切屑上会残留较多的冷却油,而且冷却油价格昂贵。传统的排屑系统使用磁性排屑器将切屑输送至带滤网的排屑小车,部分冷却油依靠重力作用下漏至排屑小车底部的滤网内,定期进行回收;而大部分的冷却油将随切屑一起排出,造成极大的浪费,并污染环境。滚齿切屑如图 2 所示。

▲图 2 滚齿切屑

3.3 磨床磨屑

磨削工序主要加工盘齿类零件的内孔及端面,采用乳化液进行冷却,主要产生絮状磨屑,磨屑中含有一定量的冷却液。磨屑不能回收利用,也不能与车床切屑、滚齿切屑一起处理,只能作废弃物处理。普通磨床磨屑如图 3 所示。

▲图 3 磨床磨屑

3.4 磨齿屑

磨齿机冷却油一般采用的牌号为福斯 HSG211LE,形成的切屑为海绵状磨齿屑,吸附力强。磨齿屑中残留较多的冷却油,而且冷却油价格昂贵。传统的排屑系统通过纸带式过滤器将磨齿屑输送至带滤网的排屑小车,部分冷却油依靠重力作用下漏至排屑小车底部的滤网内,定期进行回收大部分的冷却油将随磨齿屑一起排出,造成极大的浪费,并污染环境。磨齿屑不能回收利用,也不能与车床切屑、滚齿切屑一起处理。磨齿屑如图 4 所示。

▲图 4 磨齿屑

4 齿轮自动生产线切屑处理系统

齿轮自动生产线所涉及的切屑,根据其特点分为可回收利用屑和废弃屑两大类。可回收利用屑均为钢屑,可以统一排放收集。废弃屑需单独回收处理,可回收利用其中含油成分。在排屑前进行冷却油的收集再利用,既节约了成本,又保护了环境。

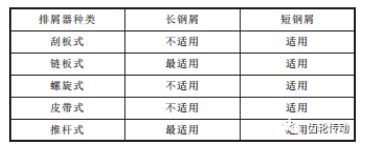

常见的钢屑排屑器种类及其适用范围见表 1。

表 1 排屑器及适用范围

由表 1 可知,齿轮自动生产线产生的可回收利用长卷屑和细短屑,可以使用链板式或推杆式排屑器通过次排屑机和主排屑机相连进行排屑。为了满足打包压块的要求,可以在车床次排屑机末端进入主排屑机前,增加一台碎屑机。碎屑后上述五种排屑器均可适用,可根据成本和车间的布局进行合理选择。

磨屑多为蓬松状废弃物,占用较大的空间,不能与钢屑一起通过排屑器排放。磨屑中含有大量的乳化液或冷却油,直接运输费时费力,且容易对车间造成污染。在自动化生产车间,由于加工零件的工艺设备及车间布局不同,部分企业采用中央管道集中分离过滤处理系统,在车间的专用部位进行屑液处理。这样做的缺点是需要大量的冷却介质将磨屑带走,对于冷却介质不同的普通磨床和磨齿机,同类设备分散布局,需要设计不同的排屑回液管道,投资昂贵。

结合企业实际情况,选用挤油压块机的方案更为合理,图 5 是某厂家提供的挤油压块机磨屑压块效果。磨屑压块后放置在专用的接料筐中,定期使用自动循迹小车或叉车运走。为节约投入成本,还可以考虑将几台磨齿机排屑串联后集中处理的方案,既节约了设备投资,又减小了每台机床排屑机构的占用场地,优化现场环境。

▲图 5 磨屑压块效果

滚齿切屑冷却油的回收采用挤油压块效果不理想,根据试验验证,采用离心甩干机可将滚齿切屑中大量的冷却油回收。在机床次排屑机与主排屑机之间增加一台离心甩干机,甩干机可将滚齿切屑中的残油甩出,回收循环过滤后重复使用,而滚齿切屑通过主排屑器排出。

甩干的滚齿切屑和粉碎后的车床切屑通过集中排屑系统,统一输送到出屑口后可以再集中压块,使铁屑的体积缩小 90%以上,减小运输工作量及成本。

5 结论

齿轮类零件的加工工艺流程长且复杂,涉及多道切削加工工序。通过研究齿轮加工过程中产生的各种切屑的特点,特别是对于文献中很少提及的普通磨屑、磨齿屑的处理,以及滚齿切屑、磨齿屑中冷却油的回收再利用等问题,笔者将齿轮加工过程中产生的切屑分为可回收利用和废弃处理两大类,长卷钢屑碎屑后排放并与细卷屑在排屑器末端统一压块处理,滚齿切屑离心甩油后排放,磨齿屑与普通磨屑挤油压块装箱后由自动循迹小车或叉车定期统一处理,为齿轮类零件实现自动化生产提供了技术支持。