永磁同步电机作为由永磁材料构成的高效电机,该设备占据着电机伺服系统执行元件的主导地位,凭借动态性能好和高驱动性等优势,不断提升航空航天、电动汽车和医疗器械等的安全化、智能化、高效化水平,且对行业转型升级也具有一定的促进作用。直接转矩控制是永磁同步电机的主要控制手段,产生的效用影响着整个伺服系统的性能。为赋予电机更高的工程实践价值、进一步提升我国工业自动化水平,相关人员对此展开了深入探索。刘国海等提出了基于新型开关表控制技术的五相永磁同步电机容错直接转矩控制方法;杜承东等提出了基于模型预测控制技术的永磁同步电机直接转矩控制方法,且上述2种方法均取得了较好的研究成效。

在汽车和工程机械等制造行业中,齿轮是应用最广泛的传动元件。传动装置数量大幅上升,齿轮需求量与质量要求日渐升高,呈数控化、高效化、功能复合化的加工机床日益普及,高精度与强柔性的齿轮加工要求,对机床以往的伺服控制系统发起了新挑战的同时,也带来了新机遇。故设计出适用于齿轮加工机床的永磁同步电机及直接转矩控制方法,以确保机床运行状态稳定,满足高标准的加工需求。

一、适用于齿轮加工机床的永磁同步直线电机设计

永磁同步直线电机

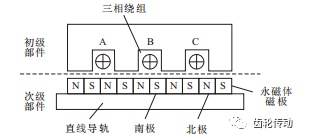

根据齿轮加工机床传动装置的特点,改变通用型永磁同步电机的圆周结构为直线形式,兼顾永磁电机与直线电机的优势与特点,使设备更能满足齿轮加工机床的高精密需求。将电机定子替换成含有电机本体、绕组和编码器等组件的初级部件,将电机转子替换成含有永磁体、磁栅尺和导轨等组件的次级部件,赋予电机更大的驱动力、更优越的控制性能与发电制动功能,提高设备对齿轮加工机床的适用性。设计的永磁同步直线电机结构如图1所示。

图1 适用于齿轮加工机床的永磁同步电机结构

采用 WHB 50 硅钢片、HP265 一类钢和 TS 250铸铝材料,设计电机动子、定子轭部及永磁体。该永磁体能形成励磁磁场,无须额外添加电源励磁,使电机结构更简易。三相正弦电流进入初级部件中的绕组结构后,随运转时间作出规律性变化,使设备内部生成的行波磁场依据三相顺序呈直线运动,在永磁体磁场作用下,生成令行波磁场沿三相顺序作逆向直线运动的电磁推力。

永磁同步直线电机子系统

电机的电气与机械子系统直接影响直接转矩控制的效果与性能,故深入研究永磁同步直线电机的2个子系统,为后续控制方法的构建提供理论依据。

a.电气子系统:该部件用于描述电机的电流动态响应能力。基于电机强耦合的复杂非线性特征,在不考虑磁路饱和、涡流与磁滞损耗的情况下,假设绕组相电阻为 R,A、B、C 各相上的电压、电流和磁链分量分别为 ua、ub、uc、ia、ib、ic、la、lb、lc。利用下列方程组解得电机在自然坐标系中的三相定子电压为

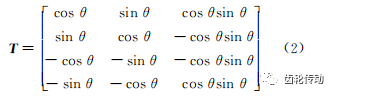

融合 Clark 变换与 Park 变换2种策略,将电气数学模型的自然坐标系转换为同步旋转坐标系,通过降阶、解耦处理永磁同步直线电机,减少控制变量,提高控制效率。假设转换坐标系时的旋转角度为θ,则通过下列矩阵式实现坐标变换,即

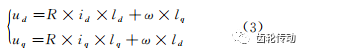

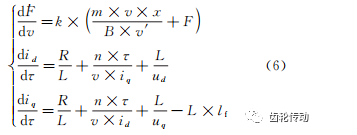

结合式(1),得到基于同步旋转坐标系的定子电压为

id、ud、ld 为同一坐标系 d 轴的电流、电压与磁链分量;iq、uq、lq 为 q 轴的对应指标;ω 为角速度。

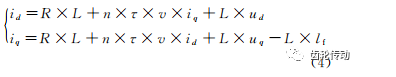

假设电机运行速度为 v,极对数为 n,极距为 τ,则定子电流界定式为

lf 为永磁体磁链。

b.机械子系统:该部件用于描述电机的位置、速度和加速度等物理变化,是直接转矩控制的主要目标。根据电机质量 m 与加速度 v',结合粘滞摩擦系数 B、电磁推力系数 k 及综合扰动力F,推导出机械子系统的电磁推力计算公式为

微分处理式(4)和式(5),结合线性位移x,建立永磁同步直线电机整体数学模型为

二、适用于永磁同步直线电机的直接转矩控制

为满足机床电机的自动化控制需求,根据永磁同步直线电机结构与子系统情况,通过转矩估计、磁链估计和模糊自适应控制等阶段,实现直接转矩控制的自动化控制。各步骤具体实现方法描述如下所述。

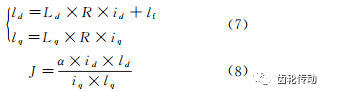

a.磁链与转矩估计:磁链与转矩是决定直接转矩控制效果的关键指标。基于同步旋转坐标系的磁链估计式与转矩估计式为:

α 为估算因子。

b.电压信号获取:已知桥臂三相对应开闭状态 Sa、Sb、Sc 与直流电压Udc,解得输出电压矢量Us 为

c.电压矢量选定:输出的电压矢量发生变化时,磁链的运动方向也发生改变,运动速度与矢量幅值密切相关。为取得理想的磁链轨迹,将式(10)作为电压矢量的选定条件,确保磁链与转速同时得到有效控制,即

ΔUs 为输出电压矢量幅值;Δlf 为磁链幅值;l'f 为已知磁链分量。

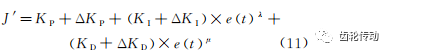

d.模糊自适应控制:为加强直接转矩控制的自动控制鲁棒性,融合模糊自适应控制技术与分数阶控制理论。已知模糊自适应控制 PID 的比例系数KP、积分系数KI、微分系数KD,各参数变量分别是 ΔKP、ΔKI、ΔKD,则基于模糊自适应分数阶的转矩表达式为

λ、μ 分别为由 if then 模糊规则得到的积分系数与微分系数的分数阶因子;e(t) λ 、e(t)μ 分别为基于不同因子的实际转速与给定转速差值,变量由模糊化处理获得。

将 λ 作为全局变量,通过阶次周期性的调整,实时更改模糊自适应控制参数,实现齿轮加工机床用永磁同步电机直接转矩自动化控制。并利用加权平均算法,准确获取模糊输出,提高控制精准性。

三、实验测试与分析

实验环境搭建

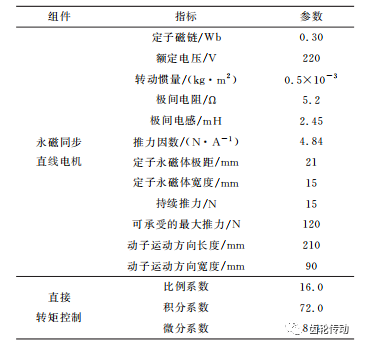

选取七轴五联动数控弧齿锥齿轮磨齿机作为实验对象,根据该齿轮加工机床的实际情况,设置电机参数,利用临界比例度法获取直接转矩控制的最优参数,如表1所示。

表1 相关技术参数

搭建出用于检验控制方法有效性与可行性的实验环境,选取基于新型开关表的控制方法和基于模型预测的控制方法作对比,探究本文方法的性能。

永磁同步直线电机的适用性分析

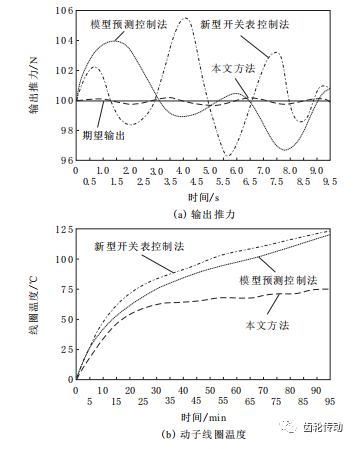

为验证本文设计的永磁同步直线电机在齿轮加工机床上具有良好的可行性,将3种方法设计的电机均应用于目标机床上,从电机输出推力波动幅度与动子线圈散热情况展开性能对比,所得实验结果如图2所示。

图2 不同电机的性能

由图2可以看出,本文设计的永磁同步直线电机在驱动机床运转时,能够在可承受输出推力下,始终保持着最小的波动幅度与最低的线圈温度,稳定性与散热性表现优越。

直接转矩控制性能分析

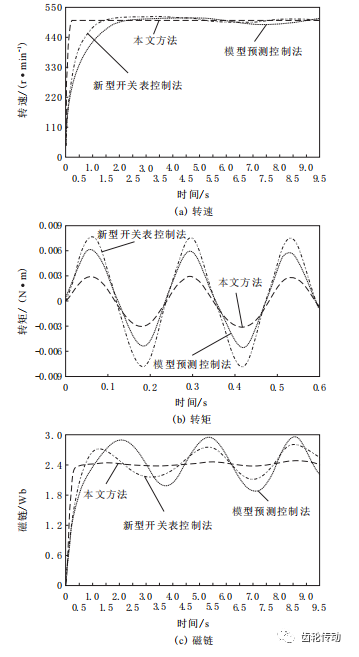

本节研究不同负载、不同转速对定子转速、转矩、磁链的影响,检验控制方法性能。当空负载的转速是500r/min时,各指标曲线如图3所示。

图3 空负载状态下电机直接转矩控制效果

由图3可以看出:不存在负载时,2个对比方法分别经过1.4 s、2.9 s,才达到目标转速,并伴随小幅度波动,转矩与磁链波动幅度较大;而本文方法仅用 0.3 s就将转速从0增加至500r/min,且达到目标转速后一直处于平稳状态,转矩与磁链波动幅度较小,最高值为 0.003 N·m、2.41 Wb,展示出较好的直接转矩控制效果。

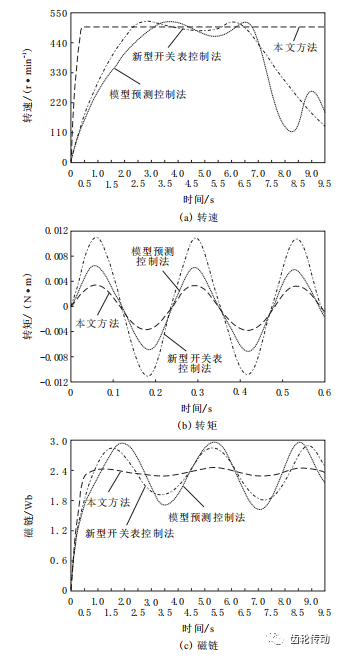

当负载转矩是 3.000 N·m,转速是500r/min时,各指标曲线如图4所示。

图4 负载状态下电机直接转矩控制效果

由图4可以看出:3种方法的响应时间均略有延长;对比方法的转速、转矩与磁链波动幅度均较空负载状态更剧烈,转速、转矩和磁链的波动较明显,容易导致电机发生故障,加工机床停止工作;而本文方法的3项指标虽波动幅度有所增加,但增幅较小,始终令电机工作参数位于有效范围内,未影响到加工机床的正常运行。

综上所述,本文根据永磁同步直线电机子系统的电流动态响应能力与电机物理变化,通过转矩估计、磁链估计、电压逆变、电压矢量选定和模糊自适应控制等阶段,使直接转矩控制方法无论在何种负载状态下,都能够凭借良好的自动控制性能,快速对转速作出响应,令转矩波动足够稳定,确保电机运转正常。

四、结束语

随着各项创新型技术的不断升级,各行各业对齿轮的精密性要求越来越高,故本文从齿轮加工机床的伺服控制系统入手,设计出用于齿轮加工机床的永磁同步电机,并提出对应的直接转矩控制方法,以使电机与机床发挥出最好的工作状态。实验结果表明,本文方法控制下,可在0.3s内迅速增加转速,且转矩与磁链波动幅度较小,控制性能较稳定。

参考文献略.