个性化、低成本产品需求增大是制造业面临的挑战之一。以市场为导向,深入了解用户的需求,为用户提供个性化产品和系统解决方案,降低用户产品成本,成为企业增强市场竞争力,提高可持续发展能力的重要手段。在CCMT2022展会上,诸多专精特的企业和展品参加展示,为那些需要高效高性能专用设备的客户提供了难得的机会。

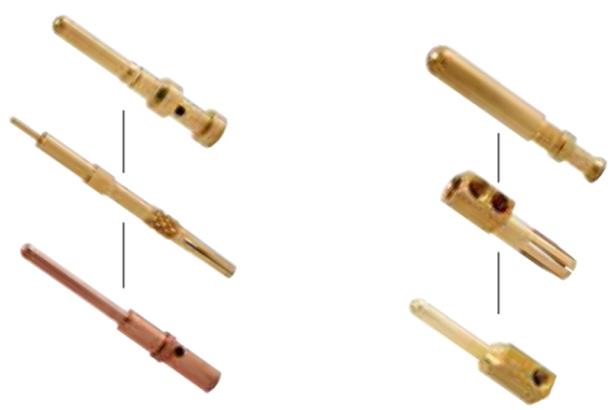

针对一些小型精密形状复杂零件的大批量生产的需求,如水暖管件、电子和电器连接器、光波导线连接器等零件,多轴车床、多工位组合机床能很好地满足用户对于生产能力、效率、精度的要求。

浙江双正的全自动倒挂式多工位组合加工机床SZ10B-1209H3-18W,主要由一个10工位倒挂圆盘工作台和多种功能动力头构成。动力头可沿X、Y轴运动,并做0-30°摆动。圆盘工作台围绕立式主轴进行360°定位旋转,圆盘上10个工位,其中1个工位循环上下料,9个加工工位。每个工位最多可以安装两个工件,与对应的动力头和刀具配合,实现同时对18个工件进行钻、铣、镗、螺纹车削等加工,加工节拍4-10s。特别适合于水暖、阀门卫浴、燃气、汽配等行业铜、铁、铝、钢材质零件的大批量高效加工。

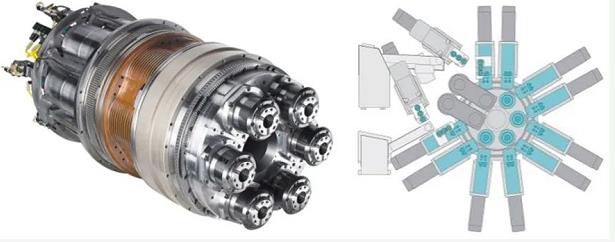

MIKRON(米克朗)公司展出的多工位组合机床MultiStar LX-24,有24个工位和最多44个刀具主轴,每个工位都可以同时从上、下和侧面进行加工,完成钻、车或螺纹切削加工。还可附加24 个中间工位,在加工过程中同时进行测量、监控和清洗工序。机床采用凸轮驱动,控制刀具轴的快进和工进;用调频电机通过齿形带驱动成对刀具主轴,协调加速和进给,独立控制刀具主轴的转速,实现更高的加工效率。根据工件的加工工艺,可以将加工区分为2个、3个或4个分区。每个分区分别以相同的生产节拍加工相同或不同的工件。特别适合喷射系统喷嘴和燃烧器、电子和电器连接器、光波导线的插入式连接器、阀、圆珠笔尖或医疗器械零件的高效大批量加工。

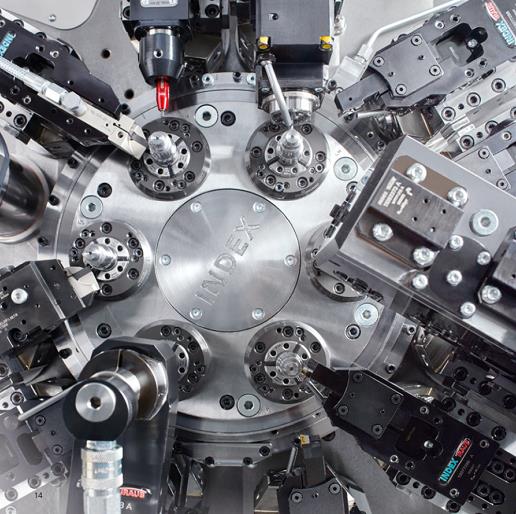

INDEX公司的多轴数控车MS24-6,将多轴机床的高效和经济性与单轴数控机床的精度和灵活性融合在一起,六根液冷电主轴环形布置在主轴轮毂上,最多可以配置两个具有C轴功能的同步副主轴,以及12个刀架。每个同步副主轴可以配置最多6个背面加工刀具,满足车、铣、钻、镗、滚齿、铣齿等各种工艺要求,实现工件的完全加工。MS24-6可以根据需要扩展成为2×3轴机床。

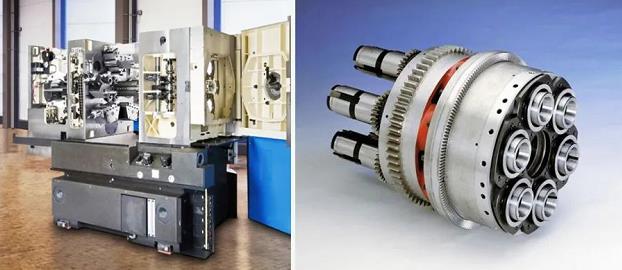

SCHUTTE(舒特)公司展出的多轴车AG20,将凸轮传动的快捷和可靠以及数控技术的灵活和精确结合在一起,8根主轴环形布置在主轴轮毂中;每根主轴均可配置横刀架和纵刀架,并通过凸轮传动实现工进和往返移动。横刀架用于圆周加工,安装在主轴箱上;纵刀架确保端面加工刀具的准确导向。还可配置最多4个数控十字刀架和1根副主轴,完成背面加工以及自由轮廓车削、攻丝、横向钻孔、铣削等,实现工件的完全加工。AG20多轴车还可以根据需要组成2×4轴机床。

针对精密零件的车削、铣削加工要求,普什宁江机床的高精度车床Micro T400,应用高精度液体静压主轴、静压导轨、静压丝杠副、静压防护、高精度驱动、床身抗震变形、高精度检测等技术,主轴跳动0.2μm,直线轴定位精度3μm,加工硬度58-68HRC材料,尺寸精度<2μm、圆度<1μm、表面粗糙度Ra<0.2μm,实现以车代磨,专用于高精度零部件的加工。

江苏博谷智能的高精密硬车削机床Microtech CNC 100SP,采用超精密液体静压主轴、超精密液体静压导轨、床身及供油系统恒温冷却、天然花岗岩床身,具有较好的减振性能和热稳定性能,直线轴、回转轴均全闭环高精度光栅反馈,主轴跳动0.15μm,机床定位精度可达1μm,重复定位精度0.5μm。

通用技术的精密级卧式加工中心MDH65M,采用高精度大承载滚柱导轨、高精度中空冷却丝杠、温度补偿功能,直线轴定位精度为3.5μm,重复定位精度2μm,回转工作台定位精度4″,重复定位精度2″。

大昌华嘉将展出多台精密加工机床,如肖布林的精密车床Schaublin 842,Moore的单点金刚石超精密车床250UPL v2,Kern的超精密立式加工中心KERN EVO。其中Kern EVO采用整体人造大理石床身,刚性、阻尼、热稳定性好;高精度滚柱滑座和菱形直线导轨以及无反向间隙预紧,机内和机外两套温控系统,机内温控系统能使温度变化范围控制在±0.02℃,数字直流伺服系统,矢量主轴控制,主轴转速50000r/min(最高可达160000r/min),分辨率为0.1µm的 Heidenhain 光栅尺和特选的高精度滚柱丝杠,可以实现定位精度2µm,重复定位精度1µm,工件保证精度4µm,以及持久的精度保持性;数字直接驱动系统优化了动态加工的轮廓跟踪性能,粗糙度可以达到 Ra≤0.1µm。可以根据需要加装第四、五轴,实现五轴联动加工。

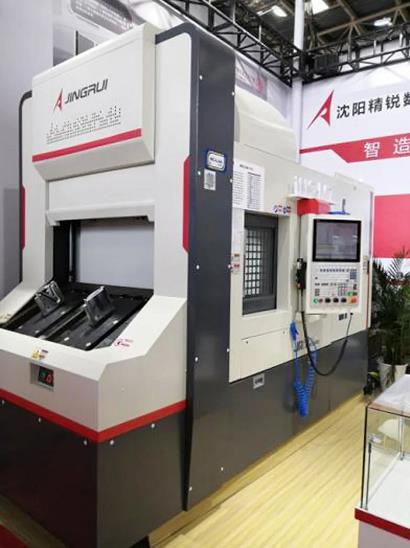

沈阳精锐的A55y翻板五轴加工中心,专用于加工铝合金板类工件,机床采用卧式布局,工件水平姿态装夹,竖直姿态加工,方便工件的安装,以及切屑的排除。双交换工作台利于提高生产效率。三个直线轴、旋转工作台以及单摆铣头构成的五轴联动加工方式,可一次装夹,完成钻、铣、镗、铰、攻丝以及复杂曲面的多面多工序加工。适用于航空、航天、3C行业铝合金板类构件的高精度高效加工。

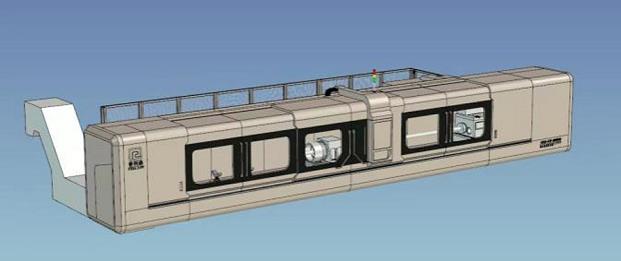

针对车桥轴管、泵体类、套筒类等轴类零件要求两端加工的需求,一种结构特别的中置主轴箱、两端同步加工的双头数控车床应运而生。这种双头车应用两端双卡盘主轴箱从工件中间部位装卡工件,分置于主轴箱两侧的双刀塔同步加工工件。一次装夹,可实现轴类工件两端的外径、内孔、圆弧、螺纹、锥面、端面等的加工,提高加工精度和加工效率。如台州屹捷展出的YJ-CK180ST、安徽力成的DNL061数控双头车。

山东普利森的TZK25G/1X3M数控深孔刮滚机床特别适用于气缸、油缸等精密管件的刮削、滚光组合加工,装备气动推镗拉滚刀具或者液压镗刮滚刀具,可一次完成缸体内表面的高效镗孔、刮削和滚光加工。

武重的YK31200A六轴四联动高精度重型数控滚齿机用于大型齿轮的高精度加工,如风电、船舶、军工、矿山机械中的高精度大型齿轮。最大加工直径Φ2m,最大模数24mm。

广州敏嘉的SMK204和SWM1503数控螺纹磨床,专业用于高精度滚珠丝杠副的磨削加工。其中SMK204数控复合磨削中心,用于丝杠螺母、转向器螺母的磨削加工,可实现一次装夹完成丝杠螺母的内螺纹、外圆和端面的加工。还可以对内螺纹砂轮进行复杂形状的修型。SWM1503高精度数控外螺纹磨床,专业用于螺杆、蜗杆、丝杠等工件的磨削加工,可以自动完成加工过程中的全部动作,包括进刀、磨削、退刀、砂轮修正、砂轮主轴摆动等。

联合磨削的S131R新一代内圆圆弧磨床,配置了工件头架B轴,通过B轴与X、Z轴的插补联动,实现对圆弧、球体、锥体的高精度磨削加工。机床应用直驱技术,采用StuderGuide®导轨系统,具有较好的稳定性和刚性,主要应用于工业陶瓷、硬质合金、蓝宝石等超硬材料的高精密加工。配置HMI StuderSIM用户界面,易于使用和编程;StuderSIM编程和模拟软件可在机床控制器或外部计算机上创建和模拟磨削及修整程序。

埃马克的ELC 160 HP 激光焊接机,将接箍压装、感应预热(如果材料工艺需要)和激光束焊接集成在一台机床上,专用于棘轮换档齿轮和离合器齿圈的激光焊接。机床采用旋转台式结构,将工件传输到各个工作位置。每个工作位置都有一个独立的主轴单元,同步进行压装、预热和焊接。激光焊接工位X轴用于调整焊缝位置,Z轴用于调整焦点位置。接箍压装工位和焊接工位各装备有三个可交换工装,可根据工件类型进行快速换装。

检测对于保障产品质量意义重大。随着技术的发展,检测的手段和方法越来越丰富,满足用户对于检测越来越高的个性化要求。

卡尔蔡司面向测量及检测应用的新型工业 CT 系统Zeiss Metrotom 1解决方案,使用计算机X射线断层扫描(CT)技术,只需一次扫描,配合检测软件GOM Volume Inspect(体积检查),就能有效完成复杂的测量和检查任务,精确评估几何形状、孔隙或内部结构和装配情况,并可以使用多种标准自动进行评估,确保零件无瑕疵。这种隐藏的缺陷和内部结构是当前检测接触式或光学测量系统无法检测到的。

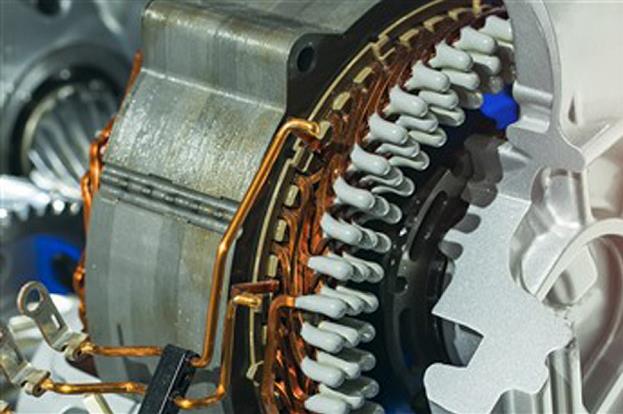

海克斯康的新能源汽车三电精密检测方案,结合Global S 9158三坐标测量机、触发式测头、线激光传感器HPL 106,使用Compass快速扫描技术,快速测量电机定子绕组轮廓高点以及绕组内外径、定子绕组Hair Pin关键部位尺寸、电机壳体与变速器同轴度等影响电机性能、功率和振动噪声的因素。具有测量效率高、测量更全面、便于追溯和实现数字化等优点。

上海申克的新能源车电机转子动平衡机510RBTU,配置德国申克的CAB870自动平衡机专用测量系统,用于各种新能源汽车的驱动电机转子的双面不平衡量测量和轴向钻孔校正,可连接转子生产线,自动完成不平衡量的测量、去重和复测,实现自动化生产,满足规模化生产的需求。动平衡机采用矿物铸件床身,不受磁场的影响,带有故障诊断和状态显示功能。