应对未来汽车零部件制造行业变化的精密加工技术

京都工艺纤维大学

太田 稔

对于汽车产业来说,如何应对地球环境问题和新的网络社会是当前的紧迫课题。今后的汽车产业也被称为CASE(Connected、Autonomous、Shared&Service、Electric)时代。现在正处于汽车产业发生巨大变化的时期,人们追求 “抓住”、“复苏”、“创造” 变化。本文以汽车动力传动部件为中心,阐述了笔者对应对零部件变化的加工技术现状的想法。

首先,文中对汽车动力总成部件的加工技术进行了展望,接着对因电动化而产生变化的汽车零部件的加工需求和与之对应的加工技术进行了说明。并且通过介绍磨削加工技术来作为对应零部件制造行业变化的具体示例。

一、汽车动力总成部件加工技术的展望

作为今后汽车动力发展的路线,内燃机时代什么时候结束,EV的发展前景,业界已经出现各种各样的预测。这里,通过比较近期的汽车销售数据来进行预测。

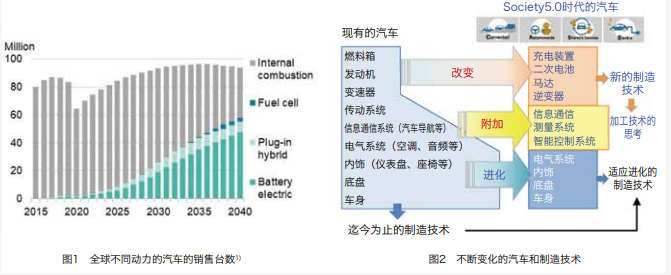

首先,图1为彭博(Bloomberg NEF )新闻2020年发布的数据,从图中可以看出,预计到2040年,EV汽车(含FCV)占全球新车销量的比重将提高至60%,内燃机减少到40%,EV会急速发展。另外,在日本国内的其他报告中,也提及到汽车动力多样化的预测,预计Society 5.0社会,混合动力车的占比约为35%,内燃机约为50%。不管怎么说,EV的迅速发展是很明显的。为了应对这样的状况,制造技术·加工技术战略成为重要的课题。图 2中展示了与不断变化的汽车产业相对应制造技术的应有状态。对于至今为止制造汽车零部件的企业来说,由于零部件的 “变化”、“附加”、“进化” 等原因,制造技术的对应方法会有很大的变化。

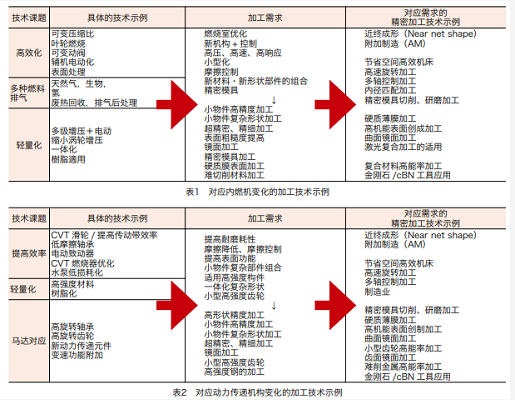

根据动力传动技术的变化,可以更快捷地捕捉到加工需求,明确对应的加工技术。因此,我们从日本汽车工程学会的技术路线图2018中提取了技术关键词,对与之相对应的加工技术进行了整理。本章针对当前比较主流的 “内燃机+变速器系统” 的技术课题和相应的加工技术进行了说明。内燃机为了追求更高的热效率,需要在燃烧系统的革新和热管理技术的开发上下功夫。在进一步轻量化的同时,需要与燃料的多样化相对应的技术。表 1示出了与这些技术对应的加工需求和加工技术的示例。

另外,在变速器方面,提高效率、减轻重量甚至使用马达系统成为主要课题。表2显示了对应动力传递机制变化的加工技术的示例。从这些加工需求和加工技术的示例来看,可以被称为现状的 “延长线”。也就是说,对于 “进化” 部件的对应,现有厂商来说可以进行一定程度的优势战。这些厂商需要制定相应的战略,在优势战期间,针对零部件的 “改变” 进行投资和前期准备工作。现在的主要问题是看那个 “期间” 有多久。

二、因电动化而变化的汽车零部件的加工需求及其对应的加工技术

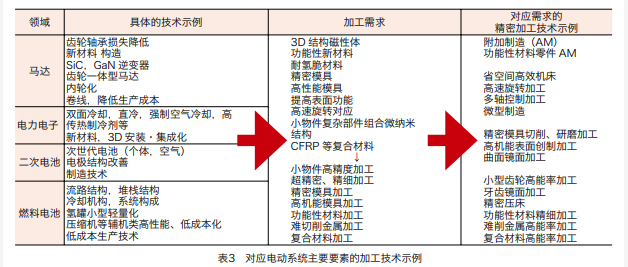

在日本汽车工程学会的技术路线图中,作为未来的新型动力领域,马达、电力电子、蓄电(二次电池)、燃料电池、无线供电等技术都成为一个个的课题被列举出来。从这些课题中提取技术关键词,结合加工需求和加工技术的示例进行了讨论。此外,还提取了电机、逆变器、二次电池、燃料电池等制造过程中所必需的精密加工技术,作为重要的加工技术进行了研讨。

表3所示为对应于电动系统的主要元件的加工技术的示例。电动系统的主要部件不需要像内燃机、变速器等部件需要复杂的形状和多个加工工序。结构相对简单,加工工序也比较简单。另一方面,材料的功能和零件的可靠性成为非常关键的问题和特征。如果将加工需求融入加工技术中,作为关键词其实并没有太大的区别,但是加工技术的内容是大不相同的。

三、零部件变化相关的磨削加工技术的示例

我们可以从电动系统的制造过程中产生思考并进行磨削加工技术的展望。举例来说,可以整理出马达、逆变器和二次电池的制造过程与磨削加工需求之间的关系。

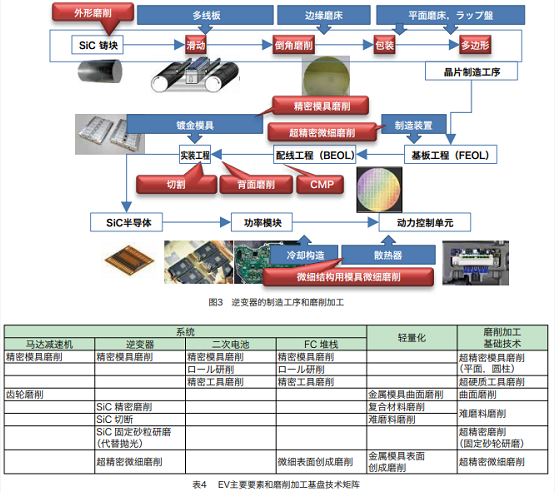

如图3,展示了逆变器的制造过程和磨削加工需求。从该图可以看出,SiC的研磨、固定砂粒研磨、模具的超精密磨削等技术是主要的磨削加工需求。要求的是与内燃机和变速器系统的磨削加工完全不同的磨削加工技术。

此外,表4还显示了除马达和二次电池等EV要素的制造过程和磨削加工需求外,作为EV主要要素和磨削加工基盘技术矩阵整理的结果。在图中,还展示了在EV汽车中十分重要的轻量化技术,为了应对作为加工对象的零部件的变化和多样化,磨削加工基盘技术贯穿其中,展示了为了对应部件变化的磨削技术对应方法的示例。

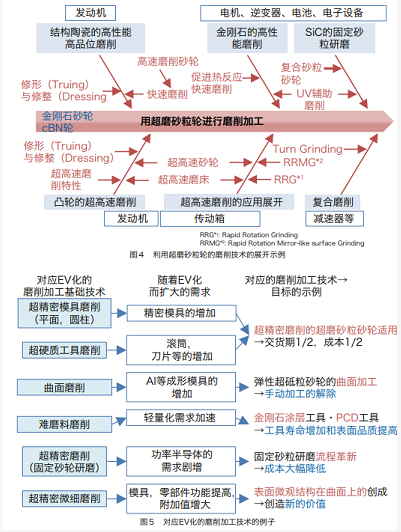

在从内燃机+变速器系统向电动系统转变的过程中,考虑到加工技术的对应,我认为将上述基础技术为支柱的想法是值得参考的。图 4显示了笔者所参与的磨削加工技术的示例,以超磨削粒轮的磨削加工为主干,展示出与对象部件的变化对应的技术开发的进化过程。从发动机和变速器的高能率磨削技术发展为镜面磨削技术,用于对应零部件的变化,使之进化为钻石和 SiC的高速磨削·高速固定磨砂粒研磨。在预测对象部件变化的前提下,以基础技术为核心的技术战略是很重要的。

图4显示了笔者所参与的磨削加工技术的示例,以超磨削粒轮的磨削加工为主干,展示出与对象部件的变化对应的技术开发的进化过程。从发动机和变速器的高能率磨削技术发展为镜面磨削技术,用于对应零部件的变化,使之进化为钻石和 SiC的高速磨削·高速固定磨砂粒研磨。在预测对象部件变化的前提下,以基础技术为核心的技术战略是很重要的。

虽然很难预测内燃机+变速器系统能维持到什么程度,电动系统能显示出多大的能量,但目前确实已经到了将两种加工需求混合在一起的多样化时代。作为对应多样化的加工需求和生产系统进化的一个解决方案,可以考虑活用超砥粒轮。如图5中,展示了与EV相对应的磨削加工技术的示例。随着市场对EV汽车需求的扩大,企业为了提高竞争力,需要以掌握有竞争力的技术为目标,进行明确的、具有高目标的应用技术的开发,活用融合了IoT和AI的ICT磨削加工技术。让我们一起期待不拘泥于以往概念的新构思的磨削加工技术的出现。